คำแนะนำเกี่ยวกับถังสกรูกรวย: เปิดตัวองค์ประกอบหลัก

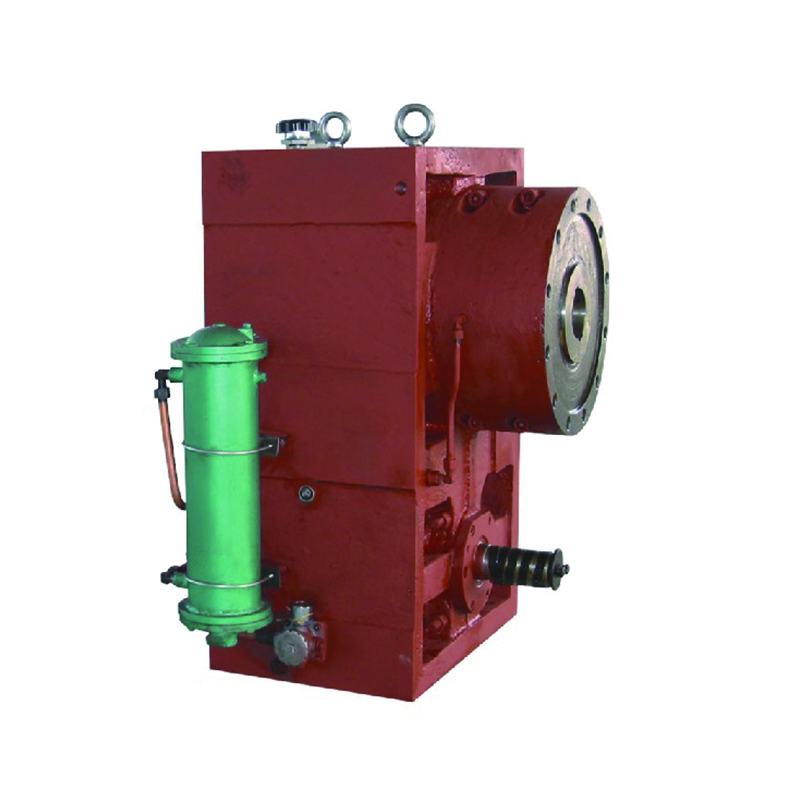

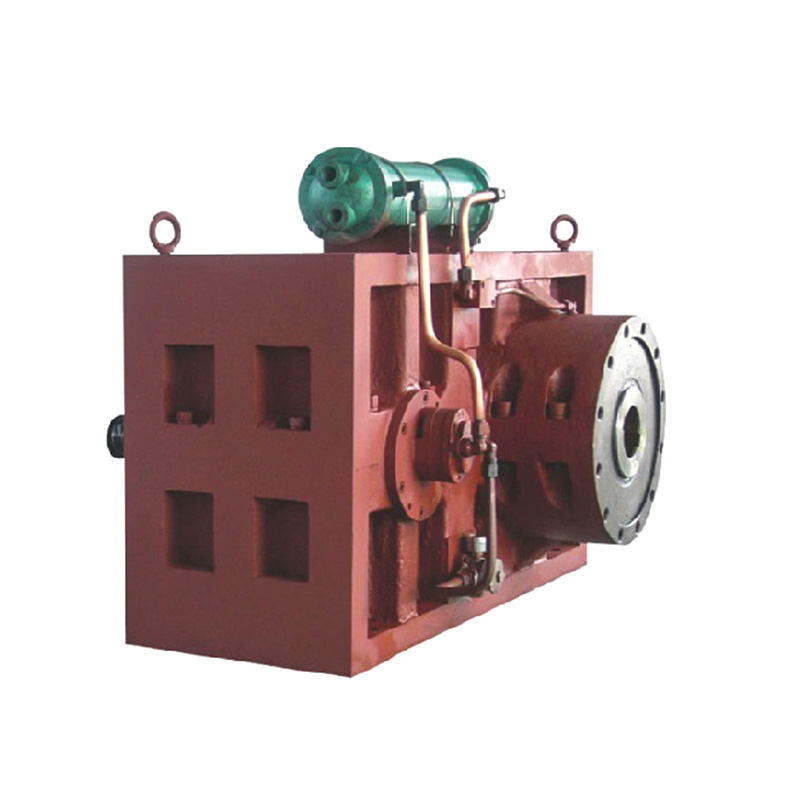

ในสาขาการประนอมและการอัดรีดของอุตสาหกรรมเช่นพลาสติกสารเคมีอาหารและยา ถังกรวยสกรู มีบทบาทสำคัญ มันเป็นองค์ประกอบหลักของก เครื่องอัดรีดสกรูคู่กรวย นำเสนอข้อได้เปรียบในการประมวลผลที่ไม่ซ้ำกันแตกต่างจากเครื่องอัดรีดคู่ขนานคู่ขนานและเครื่องอัดรีดแบบสกรูเดี่ยวเนื่องจากการออกแบบที่เฉพาะเจาะจง

1. โครงสร้างและคุณสมบัติการออกแบบ

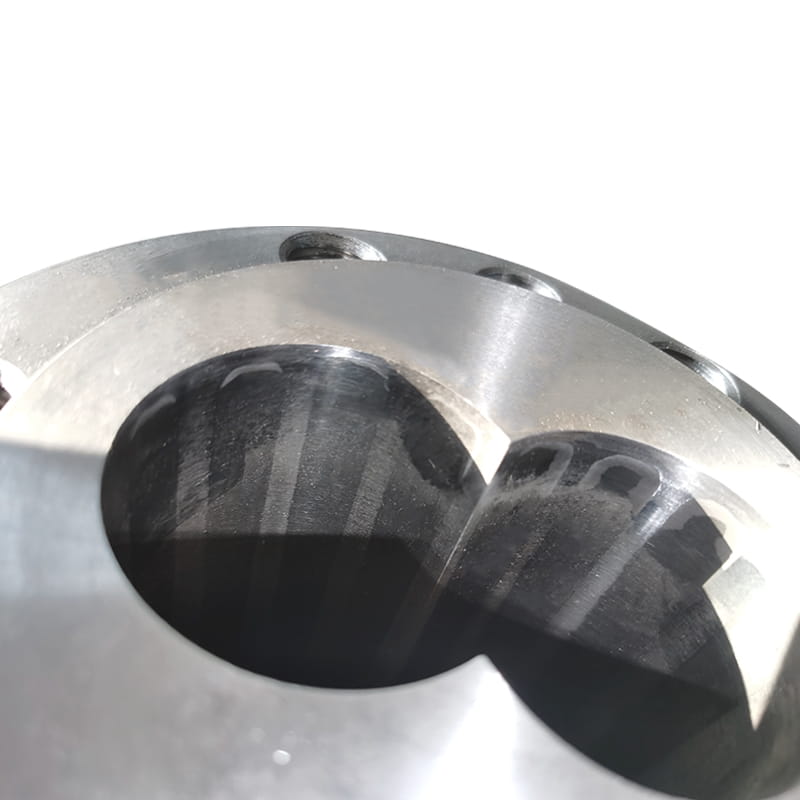

ตามชื่อที่แนะนำลักษณะหลักของกระบอกสกรูกรวยคือมัน "รูปกรวย" ออกแบบ. ลองนึกภาพสกรูสองตัวที่มีเที่ยวบินเกลียว พวกเขาไม่ได้เป็นกระบอกสูบขนาน แต่มีลักษณะคล้ายกรวยสองกรวยหรือกรวยที่ถูกตัดทอนชี้ไปที่ปลายทางไปยังที่อยู่ภายในถังกรวยที่ตรงกัน

- สกรูสองตัว: โดยทั่วไปจะกำหนดค่าสำหรับ การตอบโต้การหมุนและไม่ได้อยู่ในความสัมพันธ์ การดำเนินการ. ซึ่งหมายความว่าสกรูหมุนไปในทิศทางตรงกันข้าม (หนึ่งตามเข็มนาฬิกาหนึ่งทวนเข็มนาฬิกา) และเที่ยวบินของพวกเขา อย่า intermesh ในระหว่างการหมุน (ไม่เหมือนสกรูคู่ระหว่างที่เที่ยวบินมารวมกัน)

- การออกแบบรูปกรวย:

- ปลายฟีด (ทางเข้า): เส้นผ่านศูนย์กลางที่ใหญ่ที่สุด นี่เป็นพื้นที่เปิดขนาดใหญ่อำนวยความสะดวกในการให้อาหารอย่างราบรื่นของวัสดุขนาดใหญ่ปุย (เช่นผงเม็ดเม็ดรีไซเคิล) หรือวัสดุที่มีความหนาแน่นต่ำ

- สิ้นสุดการปลดปล่อย (ปลายตาย): เส้นผ่านศูนย์กลางที่เล็กที่สุด เมื่อวัสดุถูกส่งไปข้างหน้าบีบอัดละลายและผสมกรวยเรียวจะสร้างแรงดันที่เพิ่มขึ้นบนวัสดุ (ทำหน้าที่เหมือนปั๊มละลาย)

- องค์ประกอบเที่ยวบิน: พื้นผิวสกรูมักจะมีเที่ยวบินต่อเนื่อง (คล้ายกับเที่ยวบินเดียวขนาดใหญ่) ความลึกของเที่ยวบินสนามและพารามิเตอร์อื่น ๆ ได้รับการออกแบบตามคุณสมบัติของวัสดุและข้อกำหนดของกระบวนการ

- บาร์เรล: รูปร่างภายในตรงกับเรียวของสกรูซึ่งเป็นห้องประมวลผลแบบปิด โดยทั่วไปแล้วถังจะถูกแบ่งส่วนและติดตั้งระบบทำความร้อน/ความเย็น (ไฟฟ้าความร้อน/ความเย็นน้ำมัน) และเซ็นเซอร์อุณหภูมิ

2. หลักการทำงาน

วัสดุเข้ามาจากฮอปเปอร์ฟีดไปยังส่วนฟีดกว้างและถูกส่งไปข้างหน้าด้วยสกรูหมุน:

- การถ่ายทอดและการบีบอัด:

- เนื่องจากเส้นผ่านศูนย์กลางของสกรูลดลงจากอาหารสู่การปล่อยความลึกของเที่ยวบินจึงกลายเป็นตื้น (ปริมาณการบินลดลง) เมื่อวัสดุถูกส่งไปข้างหน้าพื้นที่ของมันจะถูกบีบอัดอย่างต่อเนื่องเพิ่มความหนาแน่น

- นี้ การบีบอัดปริมาตรแบบก้าวหน้า เป็นหนึ่งในผลกระทบทางกายภาพหลักของการออกแบบรูปกรวยโดยใช้แรงกดดันที่อ่อนโยน แต่ต่อเนื่องกับวัสดุ (โดยเฉพาะผง) ช่วยในการระบายอากาศและการบดอัดเริ่มต้น

- หลอมละลาย:

- ความร้อนแรงเสียดทานที่เกิดจากการบีบอัดรวมกับการให้ความร้อนจากบาร์เรลภายนอกทำให้อุณหภูมิของวัสดุเพิ่มขึ้น

- การออกแบบรูปกรวยส่งเสริมการละลายที่ค่อนข้างสม่ำเสมอและอ่อนโยน

- การผสมและการทำให้เป็นเนื้อเดียวกัน:

- แม้ว่าสกรูจะไม่ intermesh แต่ช่องว่าง (ช่องว่าง) มีอยู่ระหว่างเคล็ดลับการบินสกรูและผนังบาร์เรลและระหว่างปีกด้านการบินของสกรูทั้งสอง

- วัสดุผ่าน แรงเฉือนที่เข้มข้น ภายในช่องว่างเหล่านี้ ในขณะเดียวกันวัสดุจะถูกผลักและแลกเปลี่ยนระหว่างสกรูทั้งสองเพื่อให้ได้การผสมแบบกระจาย เวลาที่อยู่อาศัยที่ค่อนข้างยาวยังช่วยในการผสมและการทำให้เป็นเนื้อเดียวกัน

- การระบาย/devolatilization:

- อากาศความชื้นหรือโมเลกุลระเหยขนาดเล็กที่ติดอยู่ในระหว่างการให้อาหารจะถูกบีบออกได้ง่ายขึ้นระหว่างการบีบอัด ถังรูปกรวยมักจะมีคุณสมบัติ ช่องระบายอากาศ ออกแบบปลายน้ำของโซนการบีบอัดโดยใช้แรงดันติดลบ (การขยายตัวของวัสดุหรือความช่วยเหลือสูญญากาศ) ณ จุดนี้เพื่อการกำจัดระเหยง่าย

- การสะสมแรงดัน:

- เนื่องจากวัสดุถูกส่งไปยังปลายการปล่อยเส้นผ่านศูนย์กลางที่เล็กที่สุดสกรูตัดขวางน้อยที่สุดและช่องทางการบินจะตื้นที่สุด ซึ่งหมายความว่าด้วยความเร็วสกรูเดียวกันความดันลำเลียงต่อหน่วยจะเพิ่มขึ้นอย่างมีนัยสำคัญสร้างธรรมชาติ เอฟเฟกต์ "Melt Pump" - สิ่งนี้ให้แรงดันสูงที่มั่นคงและมั่นคงสำหรับการตาย

- คายประจุ: การละลายที่เป็นเนื้อเดียวกันจะถูกผลักภายใต้แรงดันสูงผ่านการติดตั้งที่ปลายด้านหน้าของถังสร้างรูปร่างที่ต้องการ (เช่นท่อแผ่น, ก้าน, เม็ด, เม็ด)

3. ข้อดีหลัก

- ประสิทธิภาพการให้อาหารที่ยอดเยี่ยม: คอฟีดขนาดใหญ่เหมาะสำหรับการจัดการวัสดุที่ยากต่อการให้อาหารเช่นผงรีไซเคิลความหนาแน่นต่ำหรือวัสดุเสริมเส้นใย ลดการเชื่อมต่อ

- devolatilization/venting ที่มีประสิทธิภาพ: การบีบอัดปริมาตรตามธรรมชาติและการออกแบบโซนการขยายตัวที่ตามมา (ที่ช่องระบายอากาศ) ทำให้เหมาะสำหรับวัสดุที่มีความชื้นสูงหรือผันผวนซึ่งให้ประสิทธิภาพการ devolatilization สูง

- การทำให้เป็นพลาสติกและการผสมอย่างอ่อนโยน: การบีบอัดแบบก้าวหน้าและอัตราแรงเฉือนที่ค่อนข้างต่ำ (เมื่อเทียบกับการหมุนร่วมกันระหว่างคู่แฝด) ให้กระบวนการที่อ่อนโยนกว่าโดยเฉพาะอย่างยิ่งเหมาะสำหรับ:

- วัสดุที่ไวต่อความร้อน: PVC (Polyvinyl Chloride) เป็นแอปพลิเคชันที่เป็นแก่นสารลดการย่อยสลายได้อย่างมีประสิทธิภาพ

- วัสดุที่ไวต่อแรงเฉือน: เช่นอีลาสโตเมอร์บางชนิด, ไบโอโพลีเมอร์, คอมโพสิตพลาสติกไม้ (ลดการแตกของเส้นใย)

- วัสดุที่ต้องการการเก็บรักษาคุณสมบัติทางกายภาพ (เช่นน้ำหนักโมเลกุล)

- ความสามารถในการสะสมแรงดันที่เหนือกว่า: ปลายคายประจุกรวยสร้างแรงดันสูงตามธรรมชาติทำให้เหมาะสำหรับการอัดขึ้นรูปโดยตรง (เช่นโปรไฟล์ท่อ) หรือให้ความดันที่มั่นคงกับอุปกรณ์ดาวน์สตรีม (เช่นการตายด้วยเม็ด)

- ลักษณะการทำความสะอาดตัวเอง (ญาติ): การหมุนเวียนและการออกแบบเที่ยวบินให้ระดับการทำความสะอาดตัวเองลดความซบเซาของวัสดุและการย่อยสลาย

- การใช้พลังงานค่อนข้างต่ำ: โดยทั่วไปแล้วแรงเฉือนที่อ่อนโยนจะแสดงถึงอินพุตพลังงานเชิงกลเฉพาะ (SME) ที่ต่ำกว่า

- ความสามารถในการเติมสูง: ทำงานได้ดีเมื่อจัดการวัสดุที่มีปริมาณฟิลเลอร์สูง (เช่นแคลเซียมคาร์บอเนตแป้งไม้)

4. พื้นที่แอปพลิเคชันหลัก

เครื่องอัดรีดเกลียวคู่กรวย (แกนกลาง: กระบอกกรวย) มีความเหมาะสมเป็นพิเศษสำหรับ:

- การประมวลผลพีวีซี: ของพวกเขา แอปพลิเคชั่นคลาสสิกและใหญ่ที่สุด , รวมทั้ง:

- PVC แข็ง (UPVC): ท่อโปรไฟล์ (หน้าต่าง/ประตู) แผ่น

- PVC ที่ยืดหยุ่น (PVC-P): แจ็คเก็ตลวด/สายเคเบิล, ท่อ, ฟิล์ม, หนังเทียม

- วัสดุที่ไวต่อความร้อนหรือแรงเฉือนอื่น ๆ : เช่น CPE, CPVC, TPE, TPU, พลาสติกที่ย่อยสลายได้ทางชีวภาพบางชนิด

- การอัดขึ้นรูปโปรไฟล์: โพรไฟล์หน้าต่าง/ประตูการตกแต่ง ฯลฯ (มักจะจับคู่กับเส้นสอบเทียบ/ระบายความร้อนแบบปลายน้ำ)

- การอัดขึ้นรูปท่อ: ท่อพลาสติกที่มีขนาดต่าง ๆ

- การอัดเป็นก้อน/การผสม: โดยเฉพาะอย่างยิ่งสำหรับงานการผสมที่ต้องการ devolatilization สูงหรือเกี่ยวข้องกับวัสดุหลวม (เช่น pvc dry blend pelletizing, recyclate pelletizing)

- คอมโพสิตที่เติมสูง: เช่นคอมโพสิตพลาสติกไม้ (WPC), พื้นผิวพื้นหินพลาสติก (SPC)

- Devolatilization/de-solventization: การประมวลผลสารละลายพอลิเมอร์หรือสารละลายที่มีตัวทำละลายหรือสารระเหยจำนวนมาก

5. ข้อ จำกัด เมื่อเทียบกับสกรูคู่แบบหมุนร่วมแบบขนาน

- การผสมความเข้ม (โดยเฉพาะการผสมกระจาย): การออกแบบที่ไม่ใช่การหมุนแบบหมุนเวียนโดยทั่วไปมีให้ ต่ำกว่า ความเข้มของแรงเฉือนและการผสมที่ซับซ้อนน้อยลง กว่า การผสมสกรูคู่ขนานร่วมกัน ฝาแฝดคู่ขนานนั้นเหนือกว่าสำหรับแอปพลิเคชันที่ต้องการการกระจายแรงเฉือนสูงมาก (เช่นการกระจายตัวของนาโน-ฟอลเลอร์ผสมส่วนประกอบความหนืดสูง)

- ข้อ จำกัด ความเร็วของสกรู: การออกแบบรูปกรวยนำเสนอปัญหาการปรับสมดุลแบบไดนามิกที่ซับซ้อนมากขึ้นด้วยความเร็วสูงโดยทั่วไปจะส่งผลให้ ความเร็วสูงสุดต่ำกว่า (เช่นสิบถึงสองสามร้อยรอบต่อนาทีเมื่อเทียบกับหลายร้อยหรือมากกว่าหนึ่งพันรอบต่อนาทีสำหรับฝาแฝดคู่ขนาน)

- ข้อ จำกัด ของปริมาณงาน: จำกัด ด้วยความเร็วของสกรูและการออกแบบปริมาณการบิน ปริมาณงานสูงสุดที่แน่นอน ความสามารถโดยทั่วไปจะต่ำกว่าสกรูคู่ขนานที่มีความเร็วสูงร่วมกัน

- ความยืดหยุ่นในการกำหนดค่าสกรู: สกรูกรวยมักจะเป็นอินทิกรัลหรือมีโมดูล จำกัด ความยืดหยุ่นของพวกเขาสำหรับการรวมองค์ประกอบการบินที่แตกต่างกันคือ ต่ำกว่ามาก กว่าสกรูคู่ขนานแบบโมดูลสูง (ซึ่งสามารถรวมการลำเลียงได้อย่างอิสระการนวดองค์ประกอบย้อนกลับ ฯลฯ ) การปรับกระบวนการขึ้นอยู่กับอุณหภูมิความเร็วอัตราการป้อนและการออกแบบสกรูโดยธรรมชาติ

- การกระจายเวลาที่อยู่อาศัย (RTD): การกระจายเวลาที่อยู่อาศัยมีแนวโน้มที่จะกว้างขึ้นเมื่อเทียบกับสกรูคู่ขนาน

6. ข้อควรพิจารณาที่สำคัญสำหรับการเลือกและการใช้งาน

- ลักษณะวัสดุ: ผง/เม็ด? ความหนาแน่นจำนวนมาก? เสถียรภาพทางความร้อน? ความไวของแรงเฉือน? ปริมาณความชื้น/ผันผวน? ข้อกำหนดการผสม? นี่คือพื้นฐานหลักสำหรับการเลือกสกรูกรวยเทียบกับคู่ขนาน

- เป้าหมายกระบวนการ: การอัดขึ้นรูปเป็นหลัก? หรือเม็ด? Devolatilization เป็นข้อกำหนดหลักหรือไม่? ปริมาณงานคืออะไร?

- การออกแบบเรียว (อัตราส่วน L/D และมุมเรียว): อัตราส่วนความยาว/เส้นผ่านศูนย์กลาง (L/D, ความยาวสกรูที่มีประสิทธิภาพเทียบกับเส้นผ่านศูนย์กลางการปลดปล่อย) และอัตราการบีบอัดมุมเรียวที่เฉพาะเจาะจงเวลาที่อยู่อาศัยประสิทธิภาพการผสมและความสามารถในการสะสมแรงดัน

- การออกแบบสกรู: สนามบินระดับความลึกของเที่ยวบิน ฯลฯ ต้องการการเพิ่มประสิทธิภาพสำหรับวัสดุและกระบวนการ

- การควบคุมอุณหภูมิบาร์เรล: การควบคุมอุณหภูมิแบบโซนที่แม่นยำนั้นมีความสำคัญโดยเฉพาะอย่างยิ่งสำหรับวัสดุที่ไวต่อความร้อน (เช่นพีวีซี)

- ช่วงความเร็วของสกรู: ต้องเป็นไปตามข้อกำหนดของแรงเฉือนและปริมาณงานของกระบวนการ

- ขับเคลื่อนพลังและแรงบิด: ต้องให้พลังงานที่เพียงพอโดยเฉพาะอย่างยิ่งภายใต้ความต้านทานต่อหัวสูง

- การซ่อมบำรุง: ตรวจสอบสกรูและการสึกหรอของบาร์เรล (โดยเฉพาะอย่างยิ่งกับวัสดุที่เต็มไปด้วยความสะดวกในการทำความสะอาด (หลีกเลี่ยงจุดตาย) และใช้ตารางการบำรุงรักษาปกติ