กระบอกสกรูทรงกรวย เป็นส่วนสำคัญของกระบวนการอัดรีดในอุตสาหกรรมแปรรูปพลาสติก ประกอบด้วยส่วนประกอบสำคัญหลายประการที่ทำงานร่วมกันเพื่อให้มั่นใจว่าเครื่องจักรรีดขึ้นรูปมีประสิทธิภาพและราบรื่น การทำความเข้าใจส่วนประกอบโครงสร้างของกระบอกสกรูทรงกรวยสามารถช่วยเพิ่มประสิทธิภาพการทำงาน ยืดอายุการใช้งาน และปรับปรุงประสิทธิภาพการผลิตได้

1. เพลาสกรู

เพลาสกรูเป็นส่วนประกอบหลักของกระบอกสกรูทรงกรวย โดยทั่วไปแล้วจะทำจากเหล็กคุณภาพสูง เช่น เหล็กอัลลอยด์ เพื่อทนทานต่อแรงที่รุนแรงที่เกิดขึ้นระหว่างการทำงาน หน้าที่หลักของเพลาสกรูคือการลำเลียงวัสดุผ่านถัง โดยใช้แรงดันและความร้อนเพื่อช่วยในกระบวนการหลอมหรือผสม

คุณสมบัติที่สำคัญ:

- โดยทั่วไปทำจากเหล็กอัลลอยด์

- ถ่ายโอนวัสดุจากโซนป้อนไปยังโซนหลอมเหลว

- อาจมีการออกแบบที่แตกต่างกัน เช่น สกรูมาตรฐาน สกรูกั้น หรือสกรูผสม

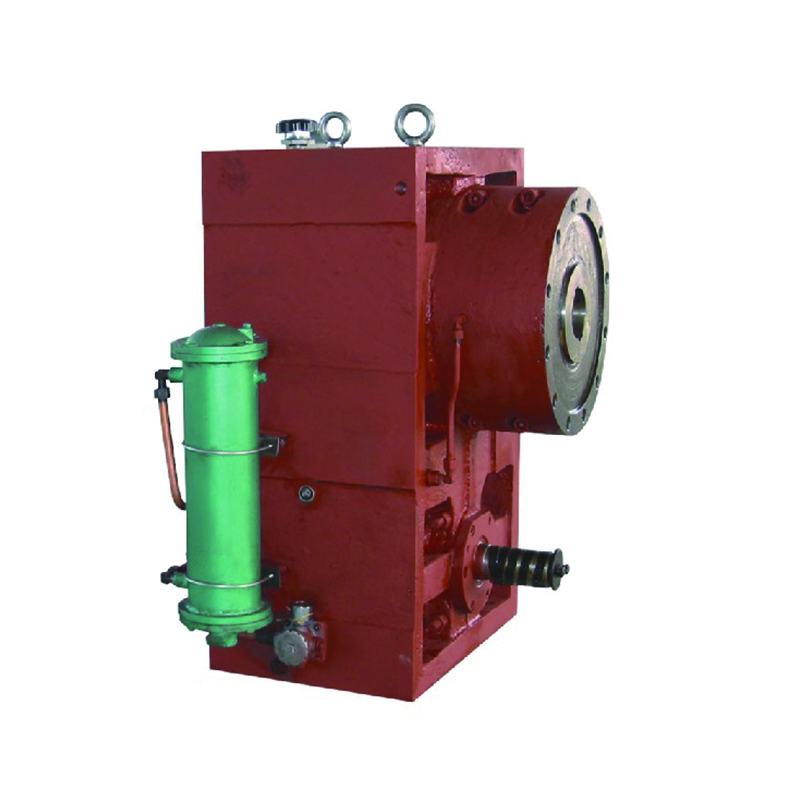

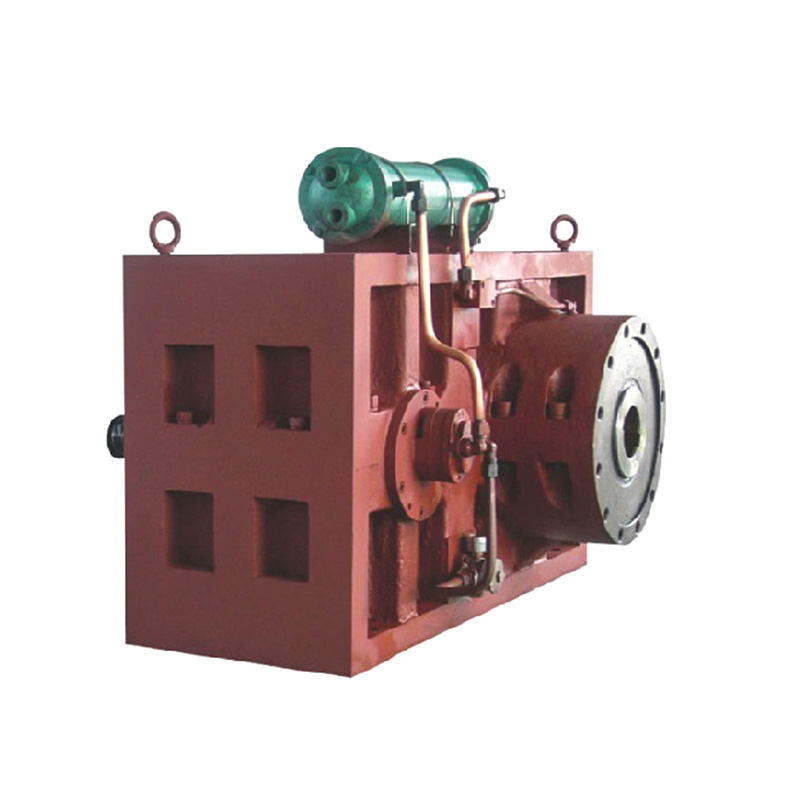

2. บาร์เรล

กระบอกยึดเพลาสกรูและเป็นส่วนหนึ่งในการบังคับวัสดุ มักทำจากวัสดุเหล็กที่แข็งแรงพร้อมซับในที่ทนทานต่อการสึกหรอและการกัดกร่อน กระบอกให้สภาพแวดล้อมที่มีการควบคุมเพื่อให้ความร้อนหรือความเย็นของวัสดุในระหว่างกระบวนการอัดขึ้นรูป

คุณสมบัติที่สำคัญ:

- ผลิตจากเหล็กชุบแข็งหรือวัสดุชุบโครเมียมเพื่อความทนทาน

- มีเส้นผ่านศูนย์กลางรูในเฉพาะเพื่อรองรับเพลาสกรู

- รวมแจ็คเก็ตระบายความร้อนหรือความร้อนเพื่อรักษาอุณหภูมิการประมวลผลที่เหมาะสม

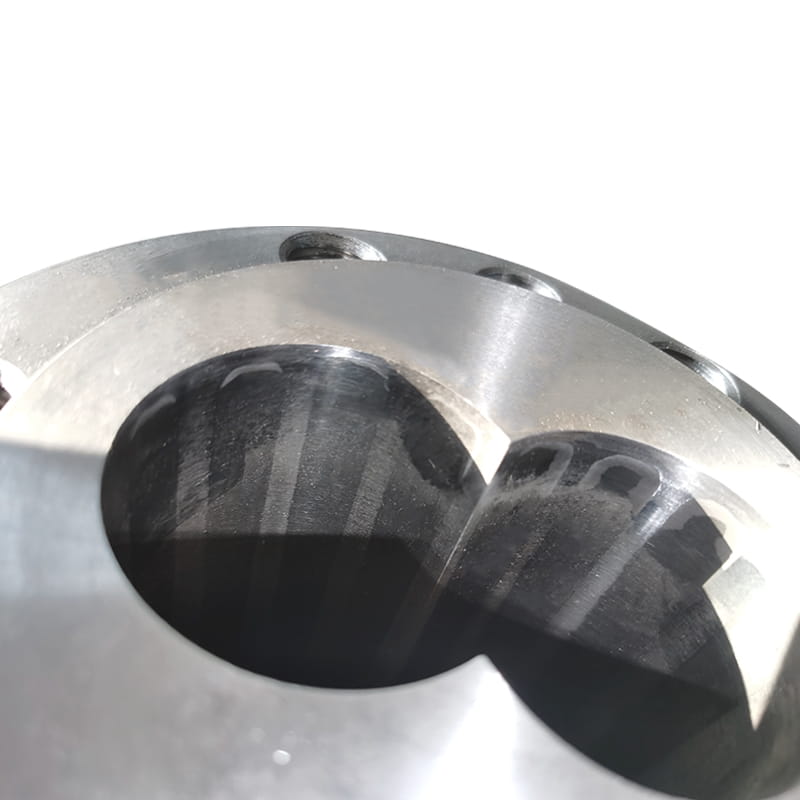

3. การออกแบบทรงกรวย

รูปทรงกรวยของกระบอกสกรูมีความสำคัญอย่างยิ่งในการรับประกันการไหลของวัสดุและการสะสมแรงดันอย่างมีประสิทธิภาพ ช่วยให้การบีบอัดวัสดุเพิ่มขึ้นทีละน้อย ซึ่งช่วยเพิ่มกระบวนการหลอมและการผสม

คุณสมบัติที่สำคัญ:

- การออกแบบทรงกรวยช่วยให้การจัดการแรงดันมีประสิทธิภาพมากขึ้น

- ปรับปรุงความเป็นเนื้อเดียวกันของวัสดุ

- ลดแรงเฉือนบนวัสดุให้เหลือน้อยที่สุด โดยรักษาคุณภาพของผลิตภัณฑ์

4. การออกแบบด้าย

เกลียวบนเพลาสกรูมีบทบาทสำคัญในวิธีการขนย้ายวัสดุ การออกแบบและจำนวนเกลียวจะกำหนดอัตราการไหลและประสิทธิภาพการผสม ในกระบอกสกรูทรงกรวย การออกแบบเกลียวมักจะถูกปรับแต่งให้เหมาะสมกับคุณสมบัติของวัสดุเฉพาะและความต้องการในการผลิต

ประเภทของการออกแบบด้าย:

- เที่ยวบินเดียว: ประเภทพื้นฐานที่สุด มักใช้สำหรับการใช้งานมาตรฐาน

- เที่ยวบินคู่: นำเสนอประสิทธิภาพการผสมและการประมวลผลวัสดุที่เพิ่มขึ้น

- เที่ยวบินอุปสรรค: ใช้สำหรับการใช้งานที่มีประสิทธิภาพสูงที่ต้องการการหลอมที่มีประสิทธิภาพ

5. โซนฟีด

โซนป้อนคือบริเวณที่วัตถุดิบถูกนำเข้าสู่กระบอกสกรูในขั้นต้น โดยทั่วไปจะได้รับการออกแบบให้มีระยะพิทช์ที่ใหญ่กว่าเพื่อให้สามารถป้อนวัสดุเข้าไปในถังได้อย่างราบรื่นโดยไม่ทำให้เกิดการอุดตัน โซนป้อนที่มีประสิทธิภาพมีความสำคัญอย่างยิ่งในการป้องกันปัญหาคอขวดของวัสดุที่อาจทำให้การผลิตช้าลง

คุณสมบัติที่สำคัญ:

- ออกแบบให้รับวัสดุปริมาณมาก

- ช่วยให้ป้อนวัสดุได้อย่างราบรื่นและป้องกันการติดขัด

- อาจรวมถึงส่วนทำความร้อนล่วงหน้าเพื่อทำให้วัสดุอ่อนตัวก่อนที่จะเข้าสู่โซนหลอมเหลว

6. โซนละลาย

โซนหลอมละลายคือบริเวณที่วัสดุถูกให้ความร้อนจนถึงอุณหภูมิในกระบวนการผลิต โดยปกติจะอยู่ที่ปลายด้านกว้างของกระบอกสกรูทรงกรวย ซึ่งวัสดุจะต้องผ่านการหลอมและผสมก่อนที่จะเคลื่อนไปยังโซนสูบจ่าย การควบคุมอุณหภูมิอย่างเหมาะสมถือเป็นสิ่งสำคัญในโซนนี้เพื่อให้มั่นใจในคุณภาพที่สม่ำเสมอในผลิตภัณฑ์สำเร็จรูป

คุณสมบัติที่สำคัญ:

- มีความสำคัญอย่างยิ่งต่อการหลอมละลายของวัสดุอย่างสม่ำเสมอ

- ควบคุมอุณหภูมิเพื่อการประมวลผลที่แม่นยำ

- สามารถรวมองค์ประกอบพิเศษ เช่น โซนผสมหรือเครื่องผสมแบบคงที่เพื่อให้วัสดุเป็นเนื้อเดียวกันได้ดีขึ้น

7. โซนวัดแสง

โซนสูบจ่ายตั้งอยู่ที่ปลายกระบอกสกรู และมีหน้าที่ในการดันวัสดุออกจากถังและเข้าไปในแม่พิมพ์หรือแม่พิมพ์ โซนนี้จำเป็นต้องรักษาแรงดันให้คงที่เพื่อให้มั่นใจในคุณภาพของผลิตภัณฑ์ที่สอดคล้องกัน

คุณสมบัติที่สำคัญ:

- รับประกันผลผลิตวัสดุที่สม่ำเสมอ

- มีความสำคัญอย่างยิ่งในการป้องกันการอัดขึ้นรูปวัสดุมากเกินไปหรือน้อยเกินไป

- สามารถออกแบบให้มีระบบตรวจสอบแรงดันเพื่อการควบคุมที่แม่นยำ

8. วัสดุและการเคลือบ

วัสดุและสารเคลือบที่ใช้ในการก่อสร้างกระบอกสกรูทรงกรวยมีความจำเป็นต่อประสิทธิภาพและอายุการใช้งานที่ยาวนาน เนื่องจากกระบอกสกรูต้องเผชิญกับอุณหภูมิและแรงเสียดทานสูง วัสดุ เช่น โครเมียม ทังสเตนคาร์ไบด์ หรือเหล็กไนไตรด์ จึงมักใช้เพื่อให้มีความแข็งและทนทานต่อการสึกหรอ

วัสดุทั่วไป:

- เหล็กชุบแข็ง: นิยมใช้กันมากที่สุดเนื่องจากมีความแข็งแรงและทนทาน

- ทังสเตนคาร์ไบด์: มักใช้กับบริเวณที่มีการสึกหรอสูง

- สแตนเลส: ใช้สำหรับคุณสมบัติทนต่อการกัดกร่อนในการใช้งานเฉพาะ

การเปรียบเทียบกระบอกสกรูทรงกรวยและกระบอกสกรูแบบขนาน

| คุณสมบัติ | กระบอกสกรูทรงกรวย | กระบอกสกรูขนาน |

|---|---|---|

| การทำให้เป็นเนื้อเดียวกันของวัสดุ | เหนือกว่าเนื่องจากกระบวนการบีบอัดแบบค่อยเป็นค่อยไป | ดีแต่มีประสิทธิภาพในการผสมน้อย |

| การควบคุมความดัน | ยอดเยี่ยมเนื่องจากรูปทรงกรวย | ดี แต่สามารถทนทุกข์ทรมานจากความผันผวนของแรงกดดันได้ |

| ความต้านทานการสึกหรอ | สูงโดยเฉพาะกับสารเคลือบเสริมแรง | ขึ้นอยู่กับการเลือกใช้วัสดุ |

คำถามที่พบบ่อย

- อายุการใช้งานของกระบอกสกรูทรงกรวยคือเท่าไร? อายุการใช้งานขึ้นอยู่กับวัสดุและการใช้งาน แต่โดยทั่วไปจะอยู่ได้ประมาณ 3 ถึง 5 ปีหากมีการบำรุงรักษาอย่างเหมาะสม

- เหตุใดรูปทรงกรวยจึงมีความสำคัญ? รูปทรงกรวยช่วยให้มีการบีบอัดที่ดีขึ้น ทำให้วัสดุเป็นเนื้อเดียวกัน และประสิทธิภาพโดยรวมในกระบวนการอัดขึ้นรูป

- ฉันสามารถใช้กระบอกสกรูทรงกรวยกับวัสดุทุกประเภทได้หรือไม่ แม้ว่ากระบอกสกรูทรงกรวยจะใช้งานได้อเนกประสงค์ แต่วัสดุพิเศษบางอย่างอาจต้องมีการออกแบบกระบอกแบบเฉพาะ