ในอุตสาหกรรมแปรรูปพลาสติก การใช้งานเครื่องอัดรีดที่มีความแม่นยำสูง (เครื่องอัดรีด) กำลังแพร่หลายมากขึ้นเรื่อยๆ โดยเฉพาะอย่างยิ่งในสาขาที่มีความต้องการคุณภาพและประสิทธิภาพของผลิตภัณฑ์สูงมาก เช่น การแพทย์ อิเล็กทรอนิกส์ และรถยนต์ ในฐานะที่เป็นส่วนประกอบหลักของเครื่องอัดรีด การควบคุมความแม่นยำของสกรูและกระบอก ( กระบอกสกรูสำหรับเครื่องอัดรีด) เกี่ยวข้องโดยตรงกับคุณภาพและประสิทธิภาพการผลิตของผลิตภัณฑ์ที่อัดขึ้นรูป บทความนี้จะสำรวจความยากลำบากในการควบคุมความแม่นยำของสกรูและกระบอกภายใต้ความต้องการการอัดขึ้นรูปที่มีความแม่นยำสูง และเสนอวิธีแก้ปัญหาที่เกี่ยวข้อง

1. ความยากลำบากในการควบคุมความแม่นยำ

1. การเลือกวัสดุและความยากในการประมวลผล

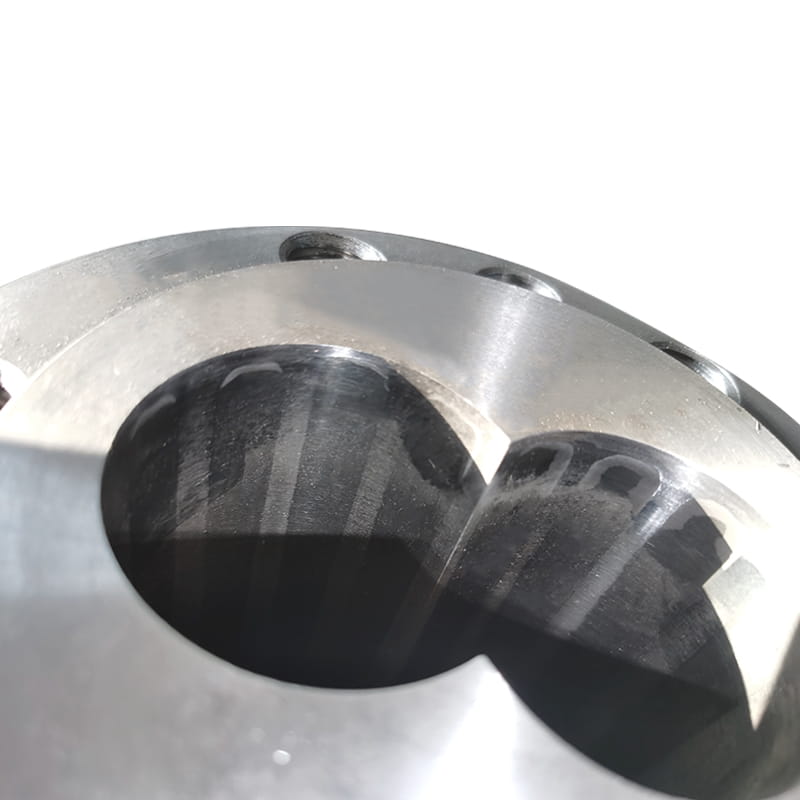

การเลือกใช้สกรูและกระบอกวัสดุมีความสำคัญอย่างยิ่งต่อการควบคุมที่แม่นยำ แม้ว่าวัสดุแบบดั้งเดิม เช่น 38CrMoAlA และ 42CrMo จะมีคุณสมบัติเชิงกลที่ดีและทนทานต่อการสึกหรอ แต่ยังคงเผชิญกับความท้าทายในการประมวลผลที่มีความแม่นยำสูง วัสดุเหล่านี้มีแนวโน้มที่จะเสียรูปในระหว่างการอบชุบ การตัด ฯลฯ ซึ่งส่งผลต่อความแม่นยำขั้นสุดท้าย นอกจากนี้ ความแตกต่างด้านประสิทธิภาพระหว่างชุดวัสดุต่างๆ ยังเพิ่มความยากในการประมวลผลอีกด้วย

2. อุปกรณ์และเทคโนโลยีการประมวลผล

การประมวลผลสกรูและบาร์เรลเครื่องอัดรีดที่มีความแม่นยำสูงต้องใช้เครื่องมือเครื่องจักรที่มีความแม่นยำสูงและเทคโนโลยีการประมวลผลขั้นสูง อย่างไรก็ตาม ความแม่นยำและความเสถียรของเครื่องมือกลบางชนิดในตลาดไม่สามารถตอบสนองความต้องการในการประมวลผลที่มีความแม่นยำสูง โดยเฉพาะอย่างยิ่งในการประมวลผลสกรูที่มีอัตราส่วนกว้างยาวและรูปร่างที่ซับซ้อน ซึ่งมีแนวโน้มที่จะมีการเบี่ยงเบนมิติและข้อผิดพลาดของรูปร่าง

3. ปัญหาการเปลี่ยนรูปเนื่องจากความร้อน

ในระหว่างกระบวนการอัดรีด สกรูและกระบอกอาจมีอุณหภูมิสูงและแรงดันสูง และมีแนวโน้มที่จะเปลี่ยนรูปจากความร้อน การเสียรูปนี้ไม่เพียงส่งผลต่อการทำงานปกติของเครื่องอัดรีดเท่านั้น แต่ยังลดความแม่นยำและคุณภาพของผลิตภัณฑ์ที่อัดรีดอีกด้วย โดยเฉพาะอย่างยิ่ง ส่วนป้อนอาหารของถังบรรจุมักจะระบายความร้อนด้วยน้ำ และการถ่ายเทความร้อนทำให้เกิดอุณหภูมิที่ไม่สม่ำเสมอในส่วนถังที่อยู่ติดกัน ส่งผลให้ปัญหาการเปลี่ยนรูปเนื่องจากความร้อนรุนแรงขึ้นอีก

4. การประกอบและการดีบัก

ความแม่นยำในการประกอบสกรูและกระบอกยังเป็นปัจจัยสำคัญที่ส่งผลต่อความแม่นยำโดยรวมของเครื่องอัดรีด ในระหว่างกระบวนการประกอบ หากช่องว่างที่ตรงกันระหว่างส่วนประกอบมีขนาดใหญ่เกินไปหรือเล็กเกินไป จะทำให้เครื่องอัดรีดทำงานไม่เสถียรและส่งผลต่อความแม่นยำของผลิตภัณฑ์ นอกจากนี้ การควบคุมพารามิเตอร์อย่างแม่นยำ เช่น อุณหภูมิ ความดัน และความเร็วในระหว่างกระบวนการแก้ไขจุดบกพร่องก็ถือเป็นปัญหาสำคัญเช่นกัน

2. โซลูชั่น

1. เพิ่มประสิทธิภาพการเลือกวัสดุและกระบวนการบำบัดความร้อน

สำหรับปัญหาการเลือกวัสดุและความยากในการประมวลผล สามารถเลือกวัสดุที่มีประสิทธิภาพสูงกว่า เช่น โลหะผสมที่มีนิกเกิลเป็นส่วนประกอบหลักและเหล็กกล้าไร้สนิมได้ วัสดุเหล่านี้มีความทนทานต่ออุณหภูมิสูงและทนต่อการสึกหรอได้ดีกว่า ในเวลาเดียวกัน ปรับกระบวนการบำบัดความร้อนให้เหมาะสมและนำเทคโนโลยีขั้นสูงมาใช้ เช่น การอบชุบด้วยความร้อนสุญญากาศและการชุบด้วยความถี่สูง เพื่อลดการเปลี่ยนรูปของวัสดุและปรับปรุงความแม่นยำในการประมวลผล

2. แนะนำอุปกรณ์และกระบวนการแปรรูปที่มีความแม่นยำสูง

ขอแนะนำเครื่องมือเครื่อง CNC ที่มีความแม่นยำสูงและเทคโนโลยีการประมวลผลขั้นสูง เช่น การประมวลผลการเชื่อมโยงแบบห้าแกนและการตัดด้วยเลเซอร์ เพื่อปรับปรุงความแม่นยำและประสิทธิภาพในการประมวลผล ในขณะเดียวกันก็เสริมสร้างการบำรุงรักษาและบำรุงรักษาเครื่องมือเครื่องจักรเพื่อให้มั่นใจในเสถียรภาพและความแม่นยำของเครื่องมือเครื่องจักร

3. เสริมสร้างการจัดการระบายความร้อน

สำหรับปัญหาการเปลี่ยนรูปเนื่องจากความร้อนสามารถใช้มาตรการต่อไปนี้:

ติดตั้งปะเก็นฉนวนกันความร้อน: ติดตั้งปะเก็นฉนวนกันความร้อนระหว่างส่วนป้อนอาหารและส่วนทำความร้อนของถังเพื่อลดการถ่ายเทความร้อนและรักษาอุณหภูมิของถังให้คงที่

ปรับระบบทำความเย็นให้เหมาะสม: ใช้วิธีการทำความเย็นที่มีประสิทธิภาพมากขึ้น เช่น ระบบระบายความร้อนด้วยน้ำหมุนเวียน เพื่อให้แน่ใจว่าอุณหภูมิถังจะสม่ำเสมอ

การตรวจสอบและการปรับตามเวลาจริง: ใช้เซ็นเซอร์อุณหภูมิเพื่อตรวจสอบอุณหภูมิถังในแบบเรียลไทม์ และปรับพารามิเตอร์การทำความเย็นและความร้อนตามสภาพจริงเพื่อรักษาอุณหภูมิของถังให้คงที่

4. การประกอบและการดีบักอย่างละเอียด

ในระหว่างกระบวนการประกอบ การประกอบจะดำเนินการอย่างเคร่งครัดตามข้อกำหนดของกระบวนการเพื่อให้แน่ใจว่าระยะห่างระหว่างส่วนประกอบต่างๆ ตรงตามข้อกำหนดการออกแบบ ในเวลาเดียวกัน การควบคุมพารามิเตอร์ในระหว่างกระบวนการแก้ไขจุดบกพร่อง เช่น อุณหภูมิ ความดัน ความเร็ว ฯลฯ ได้รับการปรับปรุงให้แข็งแกร่งขึ้นเพื่อให้แน่ใจว่าเครื่องอัดรีดทำงานในสภาพที่ดีที่สุด

5. แนะนำระบบควบคุมอัจฉริยะ

แนะนำระบบควบคุมอัจฉริยะ เช่น ระบบควบคุม PLC การควบคุมอุณหภูมิ PID ฯลฯ เพื่อให้เกิดระบบอัตโนมัติและการควบคุมกระบวนการอัดขึ้นรูปอย่างชาญฉลาด ปรับพารามิเตอร์กระบวนการได้ทันเวลาเพื่อปรับปรุงความแม่นยำและคุณภาพของผลิตภัณฑ์ที่อัดขึ้นรูปด้วยการตรวจสอบแบบเรียลไทม์และการวิเคราะห์ข้อมูล

ภาษาอังกฤษ

ภาษาอังกฤษ

เมนูเว็บ

ค้นหาผลิตภัณฑ์

ภาษา

เมนูออก

ข่าวอุตสาหกรรม

บ้าน / ข่าว / ข่าวอุตสาหกรรม / อะไรคือความยากและวิธีแก้ปัญหาสำหรับการควบคุมความแม่นยำของ Screw Barrel For Extrusion Machine ภายใต้ความต้องการการอัดขึ้นรูปที่มีความแม่นยำสูง?

หมวดหมู่สินค้า

อะไรคือความยากและวิธีแก้ปัญหาสำหรับการควบคุมความแม่นยำของ Screw Barrel For Extrusion Machine ภายใต้ความต้องการการอัดขึ้นรูปที่มีความแม่นยำสูง?

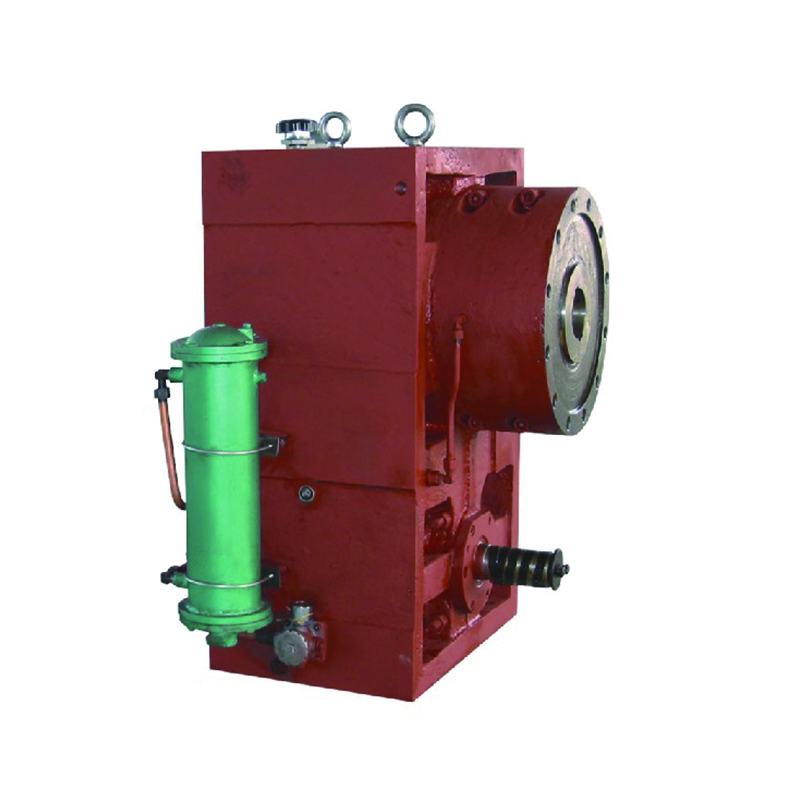

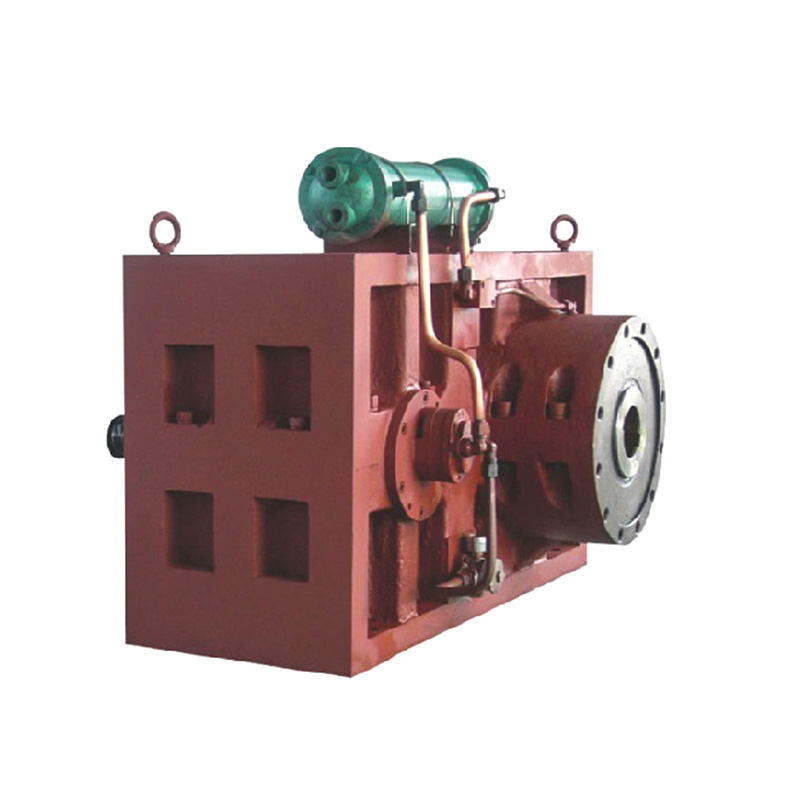

สินค้าแนะนำ

ติดต่อเราและรับใบเสนอราคา

ลำดับความสำคัญในการเรียนรู้เกี่ยวกับผลิตภัณฑ์ใหม่ของเรา

ลำดับความสำคัญในการเรียนรู้เกี่ยวกับผลิตภัณฑ์ใหม่ของเรา

ข้อมูลการติดต่อ

ลิขสิทธิ์©2023 Zhejiang Dowell Machinery Co.,Ltd. สงวนลิขสิทธิ์. ผู้ผลิตเครื่องจักรรีดพลาสติก ผู้จำหน่ายกระบอกสกรูพลาสติก